- 25 lipca, 2025

- By SIMUL Maszyny

- In Nowości

Produkcja pierogów w skali przemysłowej to proces wymagający nie tylko precyzji i wysokiej jakości składników, ale również zastosowania odpowiednich technologii. Jednym z kluczowych elementów linii produkcyjnej w dużych zakładach gastronomicznych i firmach cateringowych jest tunel do gotowania pierogów. To zaawansowane urządzenie pozwala na szybkie, równomierne i efektywne gotowanie dużych partii produktów bez utraty ich walorów smakowych i strukturalnych.

Czym jest tunel do gotowania pierogów?

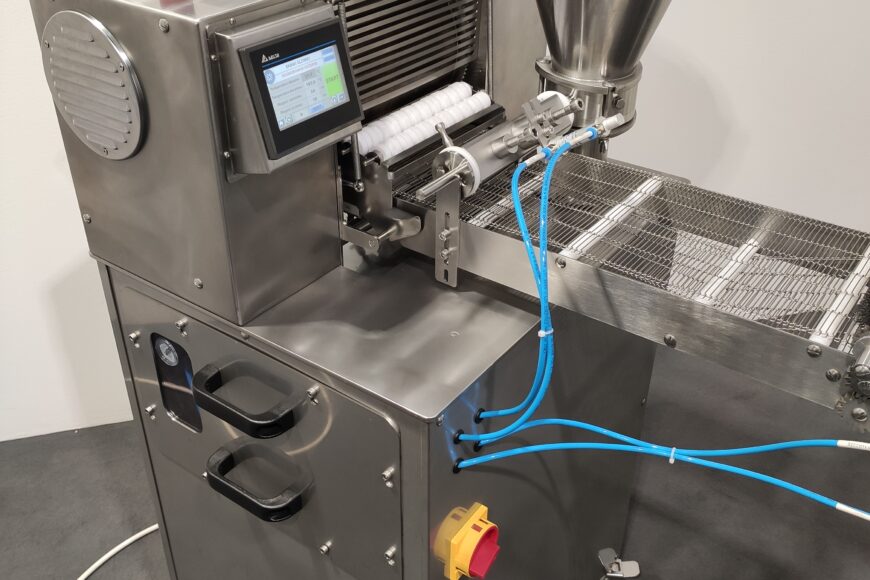

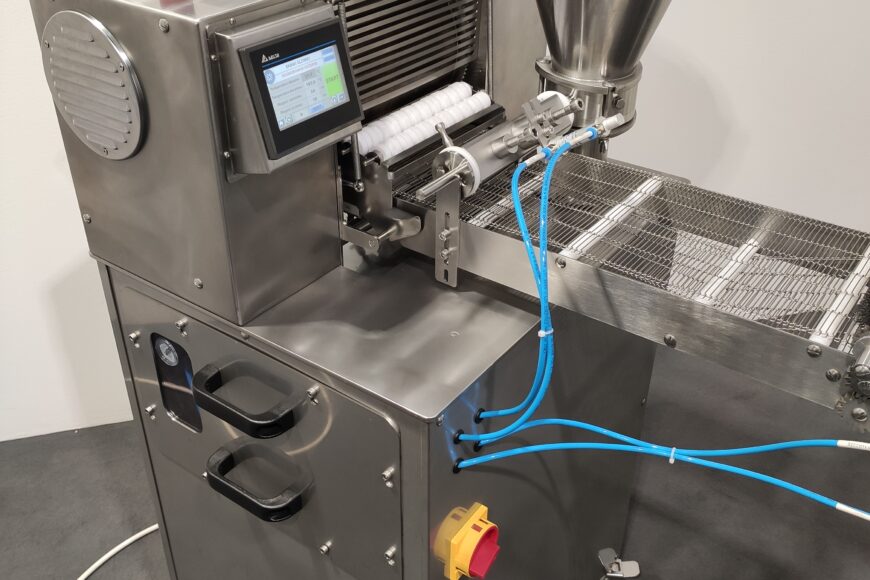

Tunel do gotowania pierogów to przemysłowe urządzenie ciągłe, służące do termicznej obróbki pierogów w sposób zautomatyzowany. W praktyce jest to zamknięta linia wyposażona w taśmociąg i system podgrzewania wody lub pary, przez który pierogi są transportowane i jednocześnie gotowane. Cały proces odbywa się bez ingerencji operatora, a parametry pracy są precyzyjnie kontrolowane za pomocą paneli sterujących.

Budowa tunelu do gotowania pierogów

Typowy tunel składa się z kilku sekcji:

- Sekcja załadunku – miejsce, gdzie pierogi trafiają na taśmę lub do koszy gotujących.

- Sekcja gotowania – część, w której pierogi są poddawane obróbce termicznej. Woda w tej sekcji jest utrzymywana w stałej temperaturze, a jej obieg zapewnia równomierne gotowanie.

- Sekcja chłodzenia (opcjonalna) – pozwala na szybkie schłodzenie pierogów, co zapobiega ich rozgotowaniu i przygotowuje je do dalszych etapów pakowania lub mrożenia.

- Sekcja wyładunku – miejsce, w którym ugotowane pierogi opuszczają tunel i trafiają na linię pakującą lub do systemu mrożenia.

Zastosowanie w przemyśle spożywczym

Tunel gotujący znajduje zastosowanie wszędzie tam, gdzie produkcja pierogów przekracza możliwości ręcznego gotowania. To rozwiązanie wykorzystywane przez:

- Zakłady garmażeryjne,

- Producentów dań gotowych,

- Firmy cateringowe,

- Duże kuchnie przemysłowe i centrale żywieniowe.

Dzięki zastosowaniu tunelu możliwe jest przygotowanie tysięcy pierogów dziennie w sposób zautomatyzowany i powtarzalny.

Zalety stosowania tunelu do gotowania pierogów

- Wydajność – tunel pozwala gotować dużą liczbę pierogów w krótkim czasie, co znacznie zwiększa efektywność produkcji.

- Powtarzalność procesu – wszystkie pierogi gotowane są w takich samych warunkach, co zapewnia jednolitą jakość produktu końcowego.

- Oszczędność energii i wody – nowoczesne tunele są energooszczędne i posiadają systemy odzysku ciepła oraz cyrkulacji wody.

- Automatyzacja – minimalizuje potrzebę pracy ręcznej, co redukuje koszty i ryzyko błędów ludzkich.

- Higiena – urządzenia są wykonane z materiałów dopuszczonych do kontaktu z żywnością i łatwe do czyszczenia (stal nierdzewna, systemy mycia CIP).

- Możliwość integracji z innymi maszynami – tunel można połączyć z liniami do formowania pierogów, systemami chłodzenia, mrożenia i pakowania.

Parametry techniczne (przykład)

Choć parametry mogą się różnić w zależności od producenta, typowy tunel gotujący może posiadać:

- Wydajność: od 100 do nawet 1000 kg/h,

- Zakres temperatur: 90–100°C,

- Długość urządzenia: od 3 do 12 metrów,

- Szerokość taśmy: 500–1000 mm,

- Materiał: stal nierdzewna AISI 304 lub 316,

- Sterowanie: panel dotykowy PLC z możliwością programowania różnych trybów gotowania.

Na co zwrócić uwagę przy wyborze tunelu?

Przy wyborze odpowiedniego modelu tunelu do gotowania pierogów warto zwrócić uwagę na kilka kwestii:

- Czy tunel pasuje do aktualnej i przyszłej wydajności produkcji?

- Jakie są koszty eksploatacyjne (zużycie energii, wody)?

- Czy urządzenie umożliwia łatwe czyszczenie i konserwację?

- Jakie ma certyfikaty i atesty (np. CE, HACCP)?

- Czy producent oferuje serwis i wsparcie techniczne?

Przyszłość gotowania pierogów

Wraz z rosnącym zapotrzebowaniem na dania gotowe oraz zdrową żywność, producenci pierogów szukają rozwiązań, które pozwolą im zwiększyć jakość i bezpieczeństwo produktów. Tunel do gotowania pierogów to krok w stronę pełnej automatyzacji produkcji, który odpowiada na potrzeby współczesnego rynku.

Nowoczesne tunele coraz częściej wyposażone są również w systemy monitoringu temperatury, integrację z systemami ERP, a nawet w funkcje zdalnego zarządzania i diagnozowania usterek. Dzięki temu można nie tylko poprawić jakość produktów, ale również lepiej zarządzać całym procesem produkcyjnym.